1 – O que é um variador de frequência (VFD)?

São dispositivos eletrônicos capazes de regular a frequência da energia elétrica de corrente alternada e com isso a velocidade de rotação e o torque dos motores elétricos, conforme a demanda de um determinado sistema auxiliando na gestão de energia. São chamados também de inversores de frequência ou simplesmente de inversores.

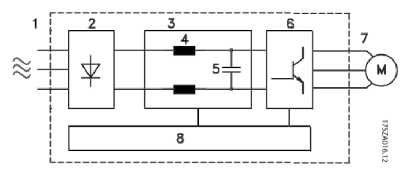

2 – Quais são os componentes desse dispositivo?

O VFD pode ser separado em 5 componentes: um retificador de rede, que converte a corrente alternada em corrente contínua; reatores que filtram a tensão do circuito, aumentam o fator de potência e podem reduzir as harmônicas; um banco de capacitor; um circuito de controle; e por fim, um inversor, que converte a corrente contínua em alternada para a entrada do motor.

Diagrama de Blocos de um Variador de Frequência. Fonte: Danfoss.

3 – Qual a diferença entre variador, conversor e inversor de frequência?

O nome variador de frequência vem dos termos em inglês “Variable Frequency Drive (VFD)” ou “Variable Speed Drive (VSD)”, já os termos conversores e inversores de frequência são as nomenclaturas usualmente utilizadas por fabricantes desses equipamentos aqui no Brasil. Os diferentes nomes não representam diferenças técnicas nos produtos.

4 – Quais são as aplicações dos VFDs em edifícios e/ou na indústria?

Em edifícios, os dispositivos são normalmente utilizados em motores de Bombas de Água Gelada Secundárias (BAGs), fancoils, torres de resfriamento e outros tipos de ventiladores e motores. Já na indústria, são amplamente utilizados em múltiplos tipos de bombas, compressores, turbinas hidráulicas e motores de esteiras de transporte de produtos. A faixa de aplicação é tão ampla que podem controlar por exemplo, bombas submersas de extração de petróleo.

5 – Os variadores de frequência podem ser utilizados em qualquer tipo de motor?

Dependendo do caso, é possível equipar um motor para operar em carga variável com ou sem usar VFD’s. Caixas de velocidade mecânicas (câmbios), hidráulicas, mudança de diâmetro de impulsor de bombas/ventiladores, entre outras são opções que também podem ser usadas para melhorar a eficiência energética em indústrias e edifícios. Em cada caso devem ser analisados os prós, contras, investimento e, principalmente, o potencial de redução de custos através da economia de energia.

O variador de frequência com inversão deve ser associado a motores assíncronos. Ou seja, motores elétricos de corrente alternada (AC) que utilizam a corrente induzida em seu rotor.

6 – É possível melhorar a gestão de energia e reduzir o consumo de energia com esses dispositivos?

Sim, em muitos casos, quando não é necessário que o motor trabalhe sempre em sua capacidade máxima. Com esse dispositivo é possível ajustar a velocidade do motor de acordo com a necessidade do sistema. Isso, claro, se traduz em economia de energia.

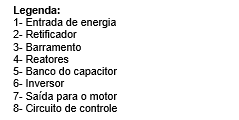

Em aplicações de bombeamento de líquidos e ventilação de ar ou outros gases, uma redução de, por exemplo, 30% na rotação do motor pode representar uma redução na potência de 66% no eixo do motor. Essa relação está dada pelas “leis de afinidade”, conceituadas na mecânica dos fluidos e testadas amplamente por fabricantes de equipamentos hidráulicos.

A operação dos variadores, junto com instrumentação adequada, permite obter a melhor velocidade para as condições demandadas pelo sistema cada instante. Isso se traduz diretamente em economia de energia sempre que a velocidade puder ser menor que a máxima.

7 – Quais são os desafios mais comuns encontrados no dia-a-dia, relacionados a Variadores de frequência?

Um erro muito comum visto em nossas auditorias energéticas é o uso inadequado da automação desse sistema. Por desconhecimento, muitos operadores acabam “travando” os variadores na frequência fixa de 60Hz, ou na condição de projeto do motor, o que é contrário à lógica do VFD. Isso é uma prática inaceitável e demonstra a falta de gestão de energia e acaba fazendo com que o inversor não economize energia nenhuma.

Já vimos também casos de variadores operando em frequências fixas menores do que 35Hz. Esse procedimento é especialmente grave já que pode danificar ou reduzir a vida útil do motor, além de diminuir muito a eficiência dos sistemas de bombas, ventiladores e compressores. É necessário que se verifique a faixa ideal de operação de cada motor de acordo com o manual do fabricante. Se um motor está sempre operando muito abaixo de sua capacidade, ele pode ter sido superdimensionado.

Conclusão: Um VFD não garante maior eficiência nem uma melhor gestão de energia

De nada adiantará comprar um VFD se a automação deste não estiver funcionando corretamente.

A combinação entre variadores e seleção adequada de equipamentos, projeto apropriado de sistemas hidráulicos, utilização de motores de alta eficiência, entre outras boas práticas de engenharia, operação e manutenção, sim é que garantem a melhoria em eficiência energética das instalações.

Um exemplo prático: em um de nossos clientes do setor comercial, apenas destravando os variadores de frequência existentes nas Bombas de Água Gelada (BAGs), estimamos uma economia de 47.910 kWh/ano. Esse valor seria equivalente a R$ 27.472 anuais, um exemplo de medida de zero custo com economia imediata.

Com a colaboração de André De Dominicis e Hamilton Ortiz

Unquestionably articles & Wonderful a website.

This was the fourth article that was related to this topic and it was the most clear to me. Liked it.

blog: Lucky Patcher